تکنولوژی ساخت درب ام دی اف. تولید درب از ام دی اف تفاوت های کلیدی در تکمیل تزئینی درب ها

درب های داخلی روکش شده، تولید شده توسط کارخانه درب ولادیمیر (VFD)، شهرت شایسته ای به عنوان یک محصول نخبه دارند که قبل از هر چیز به دلیل مواد و فناوری تولید است.

درهای روکش شده از چوب طبیعی با کیفیت بالا، ام دی اف (الیاف چوب با چگالی متوسط)، روکش چوب بازسازی شده و مواد تکمیل شده - چسب، لاک، رنگ ساخته شده اند. همه مواد تحت انتخاب دقیق و دقیق قرار می گیرند و از نظر مطابقت با استانداردهای کیفیت و مقررات زیست محیطی بررسی می شوند.

طراحی درب روکش دار

درب ممکن است از یک پانل جامد (جامد، بدون لعاب) تشکیل شده باشد یا حاوی عناصر تزئینی و درج های شیشه ای باشد، اما، به طور کلی، یک ساختار قاب است.

پانل های درب لعاب دار شامل:

قاب خارجی ساخته شده از چوب نرم.

عناصری که آن را پر می کنند نوارهایی از مقوای خاص هستند که به شکل ساختاری شبیه لانه زنبوری با یکدیگر ترکیب شده اند.

درج های ساخته شده از میله ها برای قرار دادن قفل؛

قاب داخلی لازم برای نصب بعدی پر کردن شیشه درب لعاب.

روکش ساخته شده از MDF پیچیده شده در روکش.

برگ های درب کور ساختار مشابهی دارند، به استثنای قاب داخلی برای لعاب.

مواد برای تولید درب

ماده اولیه مورد استفاده برای ایجاد قاب چوب کاج است که دارای سطح رطوبت کاملاً مشخص است: بیش از 7±1٪.

برای دستیابی به رطوبت معین، سازنده از چرخه فرآیند خاصی استفاده می کند که در آن چوب از سیستم چهار محفظه خشک کن بارگذاری جلویی عبور می کند که هر کدام تا 50 متر مکعب را در خود جای می دهند. متر مواد خام. اتاق ها مجهز به فن های برگشت پذیر، سیستم های مرطوب کننده، نظافت و تهویه مطبوع هستند. فرآیند خودکار است. دقت نشانگرهای مشخص شده به لطف سیستم کنترل کننده های حسگر به دست می آید.

در پایان فرآیند خشک کردن، چوب به اتاق خنک کننده منتقل می شود و تا 48 ساعت آینده در آنجا باقی می ماند. این مرحله از بین بردن تنش های داخلی در چوب را تضمین می کند، به همین دلیل محصولات ساخته شده از آن قابل اعتماد هستند و عمر مفید بسیار بالایی دارند.

ام دی اف (تخته فیبر با چگالی متوسط)، که برای پوشش قاب پایه استفاده می شود، از چوب سخت تر و سخت تر ساخته شده است. این تخته به روشی بسیار سازگار با محیط زیست تولید می شود - با پرس گرم خشک، با افزودن کلاسورهای ویژه که استانداردهای ایمنی را برآورده می کنند. این نه تنها مواد را از وجود مواد و اجزای مضری که معمولاً در ام دی اف موجود است - فنل و رزین های اپوکسی - خلاص می کند، بلکه افزایش چگالی آن (850 کیلوگرم بر متر مکعب) را نیز تضمین می کند.

ام دی اف (تخته فیبر با چگالی متوسط)، که برای پوشش قاب پایه استفاده می شود، از چوب سخت تر و سخت تر ساخته شده است. این تخته به روشی بسیار سازگار با محیط زیست تولید می شود - با پرس گرم خشک، با افزودن کلاسورهای ویژه که استانداردهای ایمنی را برآورده می کنند. این نه تنها مواد را از وجود مواد و اجزای مضری که معمولاً در ام دی اف موجود است - فنل و رزین های اپوکسی - خلاص می کند، بلکه افزایش چگالی آن (850 کیلوگرم بر متر مکعب) را نیز تضمین می کند.

ام دی اف تولید شده به این روش چگالی، استحکام، استحکام و هندسه بدون تغییر خود را برای مدت بسیار طولانی حفظ می کند.

عناصر لانه زنبوری که داخل قاب در را بین پوسته ها پر می کنند، درجه سختی لازم را به سازه می دهند، صدها بار یا بیشتر از استحکام تضمین شده توسط سایر پرکننده ها. این یک ماده با تکنولوژی بالا است که استحکام فوق العاده و در عین حال فوق العاده سبکی ساختار را فراهم می کند.

عناصر لانه زنبوری که داخل قاب در را بین پوسته ها پر می کنند، درجه سختی لازم را به سازه می دهند، صدها بار یا بیشتر از استحکام تضمین شده توسط سایر پرکننده ها. این یک ماده با تکنولوژی بالا است که استحکام فوق العاده و در عین حال فوق العاده سبکی ساختار را فراهم می کند.

درهای دارای چنین پرکننده نه تنها بسیار بادوام و وزن سبک هستند (که بار روی لولاها را کاهش می دهد)، بلکه دارای کیفیت عالی عایق حرارت و صدا نیز هستند.

عنصر طراحی بعدی روکش طبیعی است. این یک لایه نازک برش چوب است که بافت و رنگ طبیعی غنی خود را حفظ می کند، که با هیچ تکنیک یا ترفندی قابل تقلید نیست. این ماده بسیار سازگار با محیط زیست و با دوام به یک پایه ساخته شده از تخته فیبر چوبی چسبانده شده است، پوسته پوسته نمی شود، خشک نمی شود و ترک نمی خورد.

استفاده از روکش و همچنین مونتاژ قاب درب با استفاده از روش ذکر شده قبلی - پرس گرم انجام می شود. سپس لنگه درب مطابق با ابعاد مشخص شده فرم داده و انتهای آن روکش می شود.

رساندن آن به کمال

برگ درب تمام شده بسته به نوع ورقه درب مورد نظر در امتداد کانتور مشخص شده توسط الگو آسیاب می شود. هر نوع روش فرز مخصوص خود را دارد. سپس با دست سمباده می شود.

برگ درب تمام شده بسته به نوع ورقه درب مورد نظر در امتداد کانتور مشخص شده توسط الگو آسیاب می شود. هر نوع روش فرز مخصوص خود را دارد. سپس با دست سمباده می شود.

برای اینکه دومی تا حد ممکن مؤثر باشد، متخصصان VFD فناوری گام به گام سطح را توسعه داده اند که در آن از ابزارهایی با اندازه دانه های مختلف در یک توالی خاص استفاده می شود.

تکمیل شامل استفاده از رنگ و لاک است. آنها به شدت با دست، و توسط صنعتگران از بالاترین رده، حرفه ای واقعی اعمال می شود. پوشش مورد استفاده یک ترکیب اکریلیک دو جزئی سوئدی بر پایه اجزای ارگانیک "Becker Acroma" است.

لاک یک لایه نازک اما سخت بر روی سطح برگ درب تشکیل می دهد که ویژگی پوشش دهی بالایی دارد. این درخت را از تغییرات رطوبت محافظت می کند و از تورم چوب یا برعکس خشک شدن چوب جلوگیری می کند. علاوه بر این، یک لایه لاک به طور کامل غنای رنگ و بافت چوب را نشان می دهد و به درها ظاهری تمام شده می بخشد.

درهای لعاب دار مجهز به شیشه برنزی مات هستند که با استفاده از شش واشر انعطاف پذیر نصب شده اند که به طور ایمن شیشه را ثابت می کند و حتی کوچکترین لرزش ها را از بین می برد. در عین حال، فرآیند حذف یک واحد شیشه ای در صورت نیاز بسیار ساده است و هیچ مشکلی ایجاد نمی کند.

سازنده سیستمی برای شناسایی مجریان معرفی کرده است که امکان شناسایی «عیب سازان» و حذف آنها از عملیات تولید را فراهم می کند. بنابراین، بیشترین کنترل ممکن بر روی تمام فن آوری های تولید به دست می آید. علامت گذاری اجراکنندگان در بالا یا پایین - در انتهای برگ درب قرار می گیرد.

سازنده سیستمی برای شناسایی مجریان معرفی کرده است که امکان شناسایی «عیب سازان» و حذف آنها از عملیات تولید را فراهم می کند. بنابراین، بیشترین کنترل ممکن بر روی تمام فن آوری های تولید به دست می آید. علامت گذاری اجراکنندگان در بالا یا پایین - در انتهای برگ درب قرار می گیرد.

درها در مقوای راه راه بسته بندی شده اند که در بالا با فیلم پلاستیکی پیچیده شده است. هر در دارای گذرنامه ای است که شامل توضیحات مدل، بخشی در مورد تعهدات گارانتی و توصیه هایی برای استفاده است.

عناصر مرتبط درب

مهم نیست که درب چقدر خوب باشد، برای نصب و استفاده موفق درازمدت آن به عناصری مانند قاب و تریم نیاز است. فناوری تولید آنها نیز ویژگی های خاص خود را دارد که دستیابی به ویژگی های کیفی عالی محصول را ممکن می سازد.

چوب جعبه

اساس قاب درب چوب خشک است (محتوای رطوبت - بیش از 8±1٪). ، ام دی اف ده میلی متری و روکش طبیعی.

مواد اولیه با اتصال انتهایی به هم متصل می شوند. برای اطمینان از ثبت موفقیت آمیز، هرگونه نقصی که بیش از حد تحمل باشد حذف می شود. الوار از گره ها، ترک ها، پوسیدگی ها و غیره خلاص می شود. قطعات کار به هم چسبانده می شوند و سپس بر روی دستگاه های پلانینگ چهار طرفه به ابعاد تعیین شده آورده می شوند.

مواد اولیه با اتصال انتهایی به هم متصل می شوند. برای اطمینان از ثبت موفقیت آمیز، هرگونه نقصی که بیش از حد تحمل باشد حذف می شود. الوار از گره ها، ترک ها، پوسیدگی ها و غیره خلاص می شود. قطعات کار به هم چسبانده می شوند و سپس بر روی دستگاه های پلانینگ چهار طرفه به ابعاد تعیین شده آورده می شوند.

ورق های ام دی اف به اندازه های مورد نیاز بریده می شوند که به طور ایده آل مطابق با پارامترهای مشخص شده است. چنین دقتی به لطف استفاده از دستگاه مخصوص برش فرمت امکان پذیر شد.

سپس با استفاده از چسب ذوب داغ، ام دی اف روی الوار آماده شده ثابت می شود. این اتفاق در یک کارگاه ویژه، روی یک خط خودکار برای پوشش محصولات قالبگیری میشود. محصول خشن تمام شده مجدداً توسط یک رنده چهار طرفه پردازش می شود ، پس از آن دوباره وارد خطوط روکش می شود ، اما برای بسته بندی در روکش.

الوار روکش شده به کارگاه رنگ فرستاده می شود، جایی که تحت عملیات تکمیلی - سنباده کاری، بتونه کاری، لاک زدن قرار می گیرد.

صفحات و نوار اضافی

صفحات و عناصر اضافی از تخته فیبر پروفیلی ساخته شده اند، روکش شده و با لاک مشابه با پوشش رنگ و لاک روی برگ در پوشیده شده اند. برای جلوگیری از آسیب، محصولات در چند لایه پلی اتیلن بسته بندی می شوند.

صفحات و عناصر اضافی از تخته فیبر پروفیلی ساخته شده اند، روکش شده و با لاک مشابه با پوشش رنگ و لاک روی برگ در پوشیده شده اند. برای جلوگیری از آسیب، محصولات در چند لایه پلی اتیلن بسته بندی می شوند.

در تولید تخته های ام دی اف از تراشه های مخصوص استفاده می شود. مواد اولیه با استفاده از تجهیزات ویژه پرس می شوند و در نتیجه ماده ای تولید می شود که متعاقباً برای ساخت نماهای مبلمان و درهای داخلی استفاده می شود. برای قوی و قابل اعتماد کردن تخته، ترکیب حاوی رزین و همچنین تعدادی دیگر از اجزای چسبنده با ترکیبی سازگار با محیط زیست است.

جهت امروز تولیدبسیاری از شرکت ها با طراحی درب سر و کار دارند. فرآیند کلی تولید درب داخلی ام دی افمشابه تکنولوژی تولید تخته های کم چگالی است. اما ویژگی های متمایز خود را نیز دارد که مزیت هایی نیز محسوب می شود. که در تولیدتخته های ام دی اف از مواد سمی، فرمالدئید، چسب های مصنوعی، فنل استفاده نمی کنند که متعاقباً اجزای مضر را وارد محیط زیست می کنند و برای سلامتی انسان ناایمن هستند.

از بسیاری جهات، تجهیزات و فناوری با فعال کردن خواص طبیعی خود چوب، چسباندن الیاف را تضمین می کند. تحت تأثیر فشار بالا، اجزاء لیگنین را آزاد می کنند - یک ماده چسبنده سازگار با محیط زیست. به همین دلیل است تولید درب داخلی ام دی اف- یکی از معدود مواردی که کاملاً سازگار با محیط زیست و ایمن است.

درب های داخلی ام دی اف: چه چیزی هزینه نهایی سازه را تعیین می کند؟

هزینه به ازای هر درب داخلی ام دی افبه عوامل متعددی بستگی دارد اول از همه، قیمت بسته به کیفیت خود دال، مطابقت با تکنولوژی فرآیند تولید و ضخامت ورق مورد استفاده متفاوت است. انواع مختلفی از بوم نیز وجود دارد که هزینه نهایی را تعیین می کند درب های ام دی اف. بیایید در مورد آنها با جزئیات بیشتر صحبت کنیم.

درب های ام دی اف بر اساس طرح ورقه در به 2 نوع تقسیم می شوند:

درب های پانلی . از نظر بیرونی، ساختار یک تکه است. اغلب، چنین درهایی با انواع درج های هنری و زیور آلات تزئین می شوند تا کیفیت تزئینی آنها افزایش یابد. قاب چنین درب داخلی ام دی افمی تواند از مواد مختلف ساخته شود. استفاده از چوب نیز مجاز است. ورق های ام دی اف مستقیما به قاب متصل می شوند و فضای بین آنها با مقوا یا مواد دیگر پر می شود.

درب های پانل دار. این نوع دوام بیشتری دارد. این طرح دارای یک درج اضافی در خود بوم است که نازکتر از خود فریم است. با استفاده از این فناوری تولید درب ام دی افبه آنها نه تنها ویژگی های قابلیت اطمینان افزایش یافته، بلکه امکانات تزئینی نیز گسترش یافته است. این درب های پانلی است که اغلب در آپارتمان های مدرن یافت می شود.

به سوال برگردیم تولید درب های داخلی از ام دی اف. مانند هر فناوری دیگری مراحل خاصی دارد. فقط با رعایت تمام قوانین و سازگاری می توانید اسلب های با کیفیت و قابل اعتماد بدست آورید. اگر سازه از چنین دال هایی ساخته شده باشد، شما راضی خواهید بود درب داخلی ام دی افدر خانه یا آپارتمان شما نصب شده است.

مراحل فنی تولید تخته های ام دی اف برای درب های داخلی:

- پس از آماده سازی خاص، کنده ها به اندازه چیپس خرد می شوند و پس از شستشو و تمیز کردن کامل، با بخار گرم می شوند.

- یک فرآیند سنگ زنی مکرر که در طی آن تراشه های چوب به یک ساختار فیبری تبدیل می شوند که با چسب ها و رزین های ویژه با منشاء طبیعی مخلوط می شود.

- الیاف به شکل های خاصی توزیع می شوند، مواد اولیه از قبل خشک می شوند و هوای اضافی به بیرون پمپاژ می شود.

- توزیع الیاف به اشکال با استفاده از غلتک های مخصوص، پیش فشرده سازی، که طی آن دال وارد دستگاه پرس می شود.

- اسلب ها به صورت یک ورق پیوسته از دستگاه خارج می شوند که به ابعاد مورد نیاز بریده شده، سمباده و تکمیل می شود.

اگر فرآیند فن آوری تولید درب ام دی افمطابق با آن، شما یک طراحی با کیفیت بالا با عمر طولانی و ویژگی های عملکرد عالی دریافت خواهید کرد.

درب روکش داخلی تولید مایک ورقه در با ساختار قاب ساخته شده با استفاده از چوب طبیعی، تخته فیبر با چگالی متوسط (MDF) و روکش بازسازی شده (خط ظریف)، چسب و رنگ، شیشه، بست و سایر مواد و محصولاتی است که الزامات استانداردها و مشخصات را برآورده می کند.

برای تولید درباز چوب کاج مخروطی با رطوبت 1±7 درصد استفاده می شود. برای دستیابی به رطوبت چوب مشخص شده، این شرکت یک مجتمع خشک کن متشکل از یک اتاق دیگ بخار مستقل، چهار محفظه خشک کن بارگیری از جلو با ظرفیت هر کدام 50 متر مکعب ساخته و راه اندازی کرده است. مجتمع خشک کن مجهز به سیستم کنترل خودکار برای فرآیندهای خشک کردن است. اتاق های خشک کن مجهز به فن های برگشت پذیر، سیستم های مرطوب کننده، سنسورهای کنترل رطوبت چوب و هوا و سیستم تهویه مطبوع هستند. الوار خشک شده در یک اتاق خنک کننده تخلیه می شود و در آنجا به مدت 48 ساعت خنک می شود تا استرس داخلی کاهش یابد.

از مواد به دست آمده برای تشکیل چارچوب برگ درب استفاده می شود.

طراحی بلوک درب

بوم ها شامل:

- قاب (میله های چوبی مخروطی)؛

- پر کردن لانه زنبوری (نوارهای مقوای مخصوص که به شکل لانه زنبوری به هم چسبانده شده و روی لبه قرار می گیرند)؛

- درج برای مورتیز قفل (بلوک های چوب نرم)؛

- روکش قاب (MDF روکش شده با روکش طبیعی)؛

- قاب داخلی - "پنجره دو جداره" ساخته شده از MDF (برای پانل های لعاب)

پانل های بدون لعاب (جامد) تنها با یک قاب بیرونی ساخته می شوند. درهای لعابدارآنها دارای یک قاب داخلی هستند که مطابق با اندازه شیشه درج شده و پر کردن نواری است.

ام دی اف (MDF- تخته فیبر با چگالی متوسط) تخته فیبر با چگالی متوسطیک ماده ورقه ای است که از گونه های چوبی در شرایط سازگار با محیط زیست با پرس گرم خشک با چگالی افزایش یافته 850 کیلوگرم بر متر تولید می شود. مکعب

در MDF، سطح توسعه یافته الیاف چوب و یک چرخه پرس کوتاه شده به دلیل مشارکت بایندرها در تعامل بین الیاف، به طور موثر با استحکام ترکیب می شوند. تکنولوژی تولید درب ام دی اف استفاده از رزین های اپوکسی و فنل مضر برای سلامتی را حذف می کند.

این نوع از محصولات نیمه تمام بسیار سازگار با محیط زیست است و همچنین دارای ویژگی های عالی از جمله فشردگی، چسبندگی الیاف و ثبات ابعاد هندسی در مدت زمان طولانی است.

استفاده از این مواد در تولید درببه شما امکان می دهد ویژگی های مسطح عالی سطوح بوم، سختی سطح و مقاومت در برابر ضربه را به دست آورید.

شانه عسلیک ماده با تکنولوژی بالا است که برای تشکیل قاب یک سازه استفاده می شود. پرکننده های لانه زنبوری به دلیل شباهت هندسی آنها به لانه زنبوری نام خود را دریافت کردند. وظیفه اصلی مواد پر کردن فضای بین دو پوست است. با قرار دادن هسته لانه زنبوری بین پوسته ها، استحکام ساختار در واقع 100 برابر یا بیشتر افزایش می یابد - این اثر فاصله بین لایه های باربر است. بنابراین، لانههای زنبوری که بین پوستهها قرار میگیرند، ساختار را سنگین نمیکنند، زیرا سبک هستند، اما استحکام را تضمین میکنند. هسته لانه زنبوری امیدبخش ترین ماده امروزی برای ساخت سازه های فوق سبک و بادوام برای اهداف مختلف است.

پر کردن ورق در با استفاده از لانه زنبوری مقوایی:

- قاب چوبی (جامد)؛

- پانل روبرو؛

- پر کردن سلولی

طراحی درببا پر کردن لانه زنبوری وزن بوم را به میزان قابل توجهی سبک می کند، که بار روی لولاها را کاهش می دهد، دارای خواص عایق حرارت و صدا خوبی است و همچنین از تاب برداشتن بوم در حین کار جلوگیری می کند.

روکش طبیعی- اینها بخشهای نازکی از چوب طبیعی هستند که رنگ و بافت چوب را دارند. مزیت غیرقابل انکار چنین موادی است تولید درباین است که الگوی طبیعی چوب را حفظ می کند که با هیچ ترفند فناوری مدرن قابل انتقال نیست. علاوه بر این، روکش طبیعی بادوام است، پوسته نمی شود و خشک نمی شود، زیرا به پایه ام دی اف چسبانده شده است.

سطح با روکش پوشانده شده و قاب بوم به روش پرس گرم مونتاژ می شود. سپس، برگ درب به اندازه طول و عرض فرمت می شود و سپس انتهای آن با روکش چسبانده می شود.

برای ایجاد یک نمایه جداگانه برای هر مدل، فرز در امتداد کانتور مشخص شده توسط الگو انجام می شود. فرآیند پردازش برای هر نوع بوم شخصی است.

هر برگ در با آسیاب دستی سطح با مواد ساینده پردازش می شود. برای به دست آوردن صاف ترین سطح ممکن، متخصصان ما یک سیستم گام به گام برای پردازش برگ درب با ابزار سنگ زنی با درجات مختلف اندازه دانه ایجاد کرده اند.

تکمیل پوشش به صورت دستی توسط متخصصان بالاترین رده با استفاده از رنگ ها و لاک های ساخت سوئد "Becker Acroma" انجام می شود. این لاک الکیدی دو جزئی پایه ارگانیک به دلیل دارا بودن مواد جامد بالا از قدرت پوشش دهی بالایی برخوردار بوده و لایه ای بادوام و در عین حال الاستیک بر روی سطح محصول ایجاد می کند. پوشش لاک علاوه بر عملکرد تزئینی خود، نقش محافظتی ایفا می کند - از تورم بوم در هنگام رطوبت بیش از حد اتاق جلوگیری می کند و از خشک شدن ساختار در هنگام رطوبت کم محافظت می کند.

علاوه بر این، نباید فراموش کرد که لاک به سطح درهای روکش شده جلوه زیباتری می دهد. تنها پس از لاک زدن، رنگ نهایی چوب ظاهر می شود.

بر تولید دربسیستمی برای شناسایی مجریان عملیات معرفی شده است که امکان به حداقل رساندن تعداد محصولات معیوب و شناسایی یک مجری خاص را که مرتکب نقض فرآیند فناوری شده است را می دهد. علامت گذاری در لبه های بالایی و پایینی برگ درب انجام می شود. هر محصول توسط خدمات کنترل کیفیت تحت کنترل دقیق قرار می گیرد. شیشه مات "برنز" در برگ های در زیر لعاب نصب شده است که به درب فردیت و کامل بودن می دهد. لعاب با استفاده از شش واشر الاستیک انجام می شود که لرزش شیشه را از بین می برد و تثبیت دقیق آن را تضمین می کند. به لطف این فناوری لعاب، شیشه را می توان به راحتی جدا کرد و تعویض کرد.

تمام پانل های درب در مقوای راه راه در اطراف محیط و بسته بندی پلاستیکی بسته بندی می شوند که به ما امکان می دهد از محصولات خود در برابر تأثیرات خارجی محافظت کنیم. همه محصولات ما لزوماً مجهز به پاسپورت محصول، با شرح دقیق تعهدات گارانتی و توصیه هایی برای ذخیره سازی و بهره برداری هستند.

تکنولوژی ساخت چوب جعبه

مواد استفاده شده:

- چوب: کاج، رطوبت 8±1٪.

- ام دی اف - 10 میلی متر؛

- ج. روکش طبیعی

تکنولوژی ساخت.پایه چوب جعبه از چوب خشک به روش اتصال انتهایی ساخته شده است. هنگام اتصال الوار، عیوب چوب حذف می شود: گره ها مطابق با استانداردهای تحمل، ترک ها، لکه های آبی، پوسیدگی و غیره. روکش های چسبانده شده به اندازه معین در ماشین های نقشه کشی چهار طرفه پروفیل می شوند. ام دی اف در یک مرکز برش به اندازه مشخصی برش داده می شود. استفاده از این دستگاه هندسه لازم قطعه کار را فراهم می کند. نوار ام دی اف با چسب ذوب داغ روی خط اتوماتیک برای آستر محصولات قالب گیری چسبانده شده است. "خالی ناهموار" به دست آمده در دستگاه های رنده چهار طرفه پردازش می شود و پس از آن روکش طبیعی روی یک خط اتوماتیک برای روکش کردن محصولات قالب گیری شده به قسمت خالی چسبانده می شود. الوار جعبه روکش شده به مغازه نقاشی می رسد. جایی که تکمیل نهایی محصولات انجام می شود: سنباده زدن، اعمال پرایمر و تکمیل با لاک.

تکنولوژی ساخت پلات بند و تریم اضافی

روکش از صفحات MDF پروفیلی که در روکش ریز پیچیده شده و دارای پوشش رنگی مشابه با برگ در است ساخته شده است. بسته بندی شده در پلی اتیلن عنصر اضافی از صفحات ام دی اف ساخته شده و با روکش مناسب پوشانده شده است. بسته بندی شده در پلی اتیلن

تولید درب داخلی

درب های داخلی جزء ضروری اماکن مسکونی، صنعتی و اداری هستند. هنگام انتخاب برگه های درب و عناصر اضافی، باید بدانید که چگونه و بر اساس چه قوانینی ساخته می شوند و همچنین مزایا و معایب مواد مورد استفاده در تولید درب ها را درک کنید. تولید کنندگان مدرن از تجهیزات پیشرفته استفاده می کنند که به آنها امکان می دهد تعداد زیادی محصول با کیفیت بالا با انواع مختلف پوشش و طراحی مدرن تولید کنند.

تکنولوژی ساخت درب های داخلی

درها برای جداسازی بخشهای عملکردی مختلف اتاق و ایجاد عایق صدا، محافظت در برابر بوهای خارجی و رطوبت اضافی استفاده میشوند. روش های ساخت برگ درب و عناصر اضافی به مواد مورد استفاده در تولید بستگی دارد. محبوب ترین درها آنهایی هستند که از چوب جامد یا پیش ساخته روی یک قاب چوبی ساخته شده اند. درج های شیشه ای بوم را تا حدی در برابر نور نفوذپذیر می کند و از نظر بصری فضای اتاق ها یا راهروها را گسترش می دهد.

پیچیده ترین و چند پیوندی ترین فرآیند تکنولوژیکی در ساخت درب ها با استفاده از عناصر چوبی رخ می دهد. واقعیت این است که الواری که چرخه کامل پیش خشک شدن و فرآوری را طی نکرده باشد، مستعد تاب خوردگی و ترک خوردن است. برای جلوگیری از تلفات در کیفیت محصول نهایی، باید توجه زیادی به آماده سازی اولیه چوب با استفاده از تکنیک های خاص تکنولوژیکی داشت. فرآیند تولید درب های داخلی شامل مراحل زیر می باشد:

- الوار کاج (الوار گرد) با استفاده از اره نواری با تغذیه خودکار سیاهه ها به شکل خالی اره می شود.

سیاهههای مربوط به قطعات ضخامت مورد نیاز اره می شوند

خشک کردن الوار تحت تأثیر بخار و دمای بالا انجام می شود

نواحی معیوب از قطعه کار بریده شده به چوب جدا می شوند.

با استفاده از پرس عمودی، یک پانل درب خالی تولید می شود

در هنگام مونتاژ نهایی، عناصر پانل یا لعاب نصب می شوند

توالی تکنولوژیکی برای ساخت درب ها ممکن است متفاوت باشد و این بستگی به مواد، تجهیزات و طراحی محصول دارد. به عنوان مثال، درهای گران قیمت ساخته شده از چوب جامد معمولاً از روکش استفاده نمی کنند و با استفاده از دستگاه های پیچیده CNC ساخته می شوند، در حالی که در درب های ارزان قیمت اغلب از درج های مقوای راه راه و فیلم لمینیت ارزان استفاده می شود.

توجه به این نکته حائز اهمیت است که در کارخانه، یراق آلات روی درهای با دکور متقارن معمولاً نصب نمی شود، زیرا هنگام نصب در محل مصرف کننده، محصول می تواند به سمت چپ یا راست باز شود؛ بر این اساس، لولاها و دستگیره ها توسط دستگاه نصب می شوند. نصب کننده های محلی

ویدئو: ساخت درب های چوبی جامد

قوانین و مقررات تولید درب های داخلی

بلوک های درب با استفاده از تجهیزات واقع در مناطق بزرگ تولید می شوند. این اماکن دارای الزامات خاصی هستند، مانند تأسیسات صنعتی، که شامل انبارهای چوب، خشک کن، یک کارگاه فرآوری، یک بخش رنگ و لاک و یک انبار محصول نهایی است. هر سایت تولیدی بر اساس قوانین و مقررات و مطابق با شرایط فنی برای یک کار خاص راه اندازی می شود. الزامات اصلی برای مکان های صنعتی برای تولید درب معیارهای زیر است:

- در دسترس بودن جاده های دسترسی رایگان؛

- ساختمان ها باید دمای پایدار، رطوبت، نور طبیعی و مصنوعی را تضمین کنند.

- تامین برق، گرمایش، تهویه، تامین آب و فاضلاب باید تامین شود.

- محل باید مجهز به اعلام حریق، تجهیزات اطفاء حریق و خروجی های اضطراری باشد.

- اطمینان از شرایط کار ایمن در محل کار ضروری است.

- مناطق رنگ باید از اتاق های دیگر جدا شده و دارای تهویه تازه باشد.

پرسنل ملزم به گذراندن دوره های آموزشی و آموزش حرفه ای در زمینه استانداردهای حفاظت از کار، آتش سوزی و ایمنی الکتریکی و همچنین جلسات توجیهی برنامه ریزی نشده، مکرر و اولیه در محل کار هستند.

محل تولید باید مطابق با استانداردها تجهیز شود

استاندارد اصلی برای فرآیند تولید، مستندات تکنولوژیکی است که بر اساس شرایط فنی تولید TU 5361-001-58037723-2015 "درهای داخلی، پارتیشن ها و محصولات مدل شده برای آنها" است. این سند الزامات طراحی درهای داخلی، کیفیت مواد و پوشش سطح جلو و همچنین الزامات زیست محیطی را تعیین می کند. استانداردها روش پذیرش محصولات نهایی، صدور گواهینامه و نصب دوره گارانتی را مشخص می کنند.

برای خریدار داشتن گواهی، دوره گارانتی و انطباق درب، قاب و عناصر اضافی با الزامات مشخصات فنی مهم است، زیرا این امر کیفیت محصول را تأیید می کند و به فرد امکان می دهد روی عمر طولانی حساب باز کند.

استانداردهای فعلی GOST برای تولید درب های داخلی

مشخصات فنی درها توسط استانداردهایی تعیین می شود که شرایط فنی کلی یا روش هایی را برای تعیین پارامترهای فیزیکی و ابعاد محصول نهایی تعیین می کند. بسیاری از تولید کنندگان محصولاتی را در اندازه های غیر استاندارد، اما با رعایت دقیق الزامات کیفیت ایجاد می کنند. مصرف کننده ممکن است به لیست استانداردهای نظارتی که تولید کنندگان درب های داخلی بر اساس آن کار می کنند علاقه مند باشد، یعنی:

- الزامات عمومی برای درب های چوبی با لیستی از اسناد نظارتی توسط GOST 6629-88 ایجاد شده است و الزامات مربوط به محصولات چوبی در GOST 475-78 تنظیم شده است.

- گزینه های طراحی برای درب های داخلی، انواع و اندازه های آنها در GOST 24698-81 مشخص شده است.

- الزامات لوازم جانبی، اتصال دهنده ها و لولاها توسط GOST 538-88 تجویز می شود.

- روش های تعیین عایق صدا، مقاومت در برابر انتقال حرارت و نفوذپذیری هوا توسط GOST 26602 تنظیم می شود.

- تعیین صافی ورق درب طبق استاندارد ST SEV 4181-83 انجام می شود.

- روش برای تست قابلیت اطمینان در ST SEV 3285-81 تنظیم شده است.

- مقاومت بار ضربه ای طبق روش مشخص شده در ST SEV 4180-83 انجام می شود.

اسناد همراه برای محصولات نهایی باید دارای نمادی برای پانل درب باشد، به عنوان مثال U05195 VERSAL pat. 1014 dec/oro leaf D3 91x230 L، که به معنی پارامترهای درب زیر است:

- مقاله - U05195;

- نام تجاری یک مجموعه خاص VERSAL است.

- نوع پرداخت/رنگ − pat. 1014 dec/orro;

- نام محصول - بوم؛

- مدل محصول - D3;

- عرض و ارتفاع بوم - 91x230؛

- نوع باز، سمت چپ - L.

قبل از سفارش درب، باید درب ها را به دقت اندازه گیری کنید تا اندازه استاندارد مورد نظر قاب، برگ و تعداد عناصر اضافی مورد نیاز را انتخاب کنید. برای درب های داخلی، ابعاد استاندارد بازشو با نام گذاری مربوطه مطابق با SNiP وجود دارد و این رویکرد انتخاب قاب درب را مطابق جدول آسان تر می کند.

جدول: رابطه بین ابعاد بازشو و ابعاد ورق در

اسناد نظارتی موجود سطح بالایی از کیفیت محصول، استانداردسازی در اندازه و انطباق با الزامات زیست محیطی را تضمین می کند؛ علاوه بر این، مصرف کننده می تواند مطابقت ویژگی های محصول اعلام شده توسط سازنده را با سطح کیفیت و قیمت تعیین کند.

مواد برای ساخت درب های داخلی

در تولید درب و پارتیشن های داخلی از مواد مدرنی استفاده می شود که سازگار با محیط زیست، بادوام، سبک وزن و طول عمر بالا هستند. اینها شامل درب های فلزی و پلاستیکی و شیشه ای است که فریم آن از پروفیل آلومینیومی است و پرکننده آن از پانل های پلاستیکی یا شیشه تریپلکس سکوریت شده با روکش مات است. اما درهای سنتی با اسکلت چوبی و درج های شیشه، پانل های ام دی اف و المان های پنل جایگاه اصلی بازار را به خود اختصاص داده اند. در ساخت چنین محصولاتی از مواد زیر استفاده می شود:

- الوار کاج با رطوبت بیش از 8٪ از عیوب پاک شده است که با فشار دادن چسب به یک تنون متصل می شوند.

- تخته ذرات با چگالی بالا.

- روکش طبیعی از انواع چوب با ضخامت 0.6 میلی متر.

- فیلم لمینیت تقلید از چوب گرانبها.

فیلم لمینیت به درها بافت چوب طبیعی می دهد

مقوا راه راه برای عایق کاری و عایق صدا پانل های درب ارزان قیمت استفاده می شود

تولید درب های ارزان قیمت مبتنی بر استفاده از نئوپان، فیلم لمینیت، مقوای راه راه و ام دی اف است، در حالی که محصولات گران تر از چوب جامد با عناصر آسیاب شده، پانل ها و درج های شیشه ای استفاده می کنند.

تجربه شش ساله نویسنده در استفاده از درب های پانل روکش شده، قابلیت اطمینان قابل توجه آنها را نشان می دهد. اما در اتاق هایی با رطوبت بالا، من می خواهم انواع مختلفی از درب های چند لایه را با یک پوشش ضد آب اضافی توصیه کنم. پس از چهار سال خدمات در حمام، پانل روکش داخلی، علیرغم اینکه دو بار در سال با موم مایع درمان میشد، لکهها و رگههایی سفیدرنگ در اثر قرار گرفتن در معرض بخار و تراکم ایجاد کرد. نیاز به تعمیرات آرایشی وجود داشت، بنابراین لازم بود سطح درب را سنباده زد، با حلال چربی زدایی کرد، روی آن را با ترکیب رنگی و لاک ضد آب در دو لایه پوشاند. تا حدودی همین مشکل در رختشویخانه ظاهر شد و در مورد درهای دیگر، آسیب جزئی روکش و خط و خش با چسباندن و درمان با موم سخت و رنگی با سایه های مختلف برطرف شد. پس از چنین تعمیرات جزئی، بوم، جعبه ها و اکستنشن ها ظاهر اصلی خود را به دست می آورند و بیش از شش سال کار می کنند. در شرایط ویلا در طول زندگی تابستانی، درهای چوبی پوشش داده شده با لاک ضد آب بیش از هشت سال عمر می کنند. در این حالت تاب خوردگی و خشک شدن در شرایط تغییرات دما و تغییر رطوبت رخ نمی دهد. اما باید توجه داشت که بهترین گزینه برای ساخت خانه های روستایی درب ها و اسکلت های فلزی پلاستیکی هستند که در شرایط آب و هوایی متغیر تغییری در خواص خود ایجاد نمی کنند و هندسه خود را حفظ می کنند.

تجهیزات تولید درب های داخلی

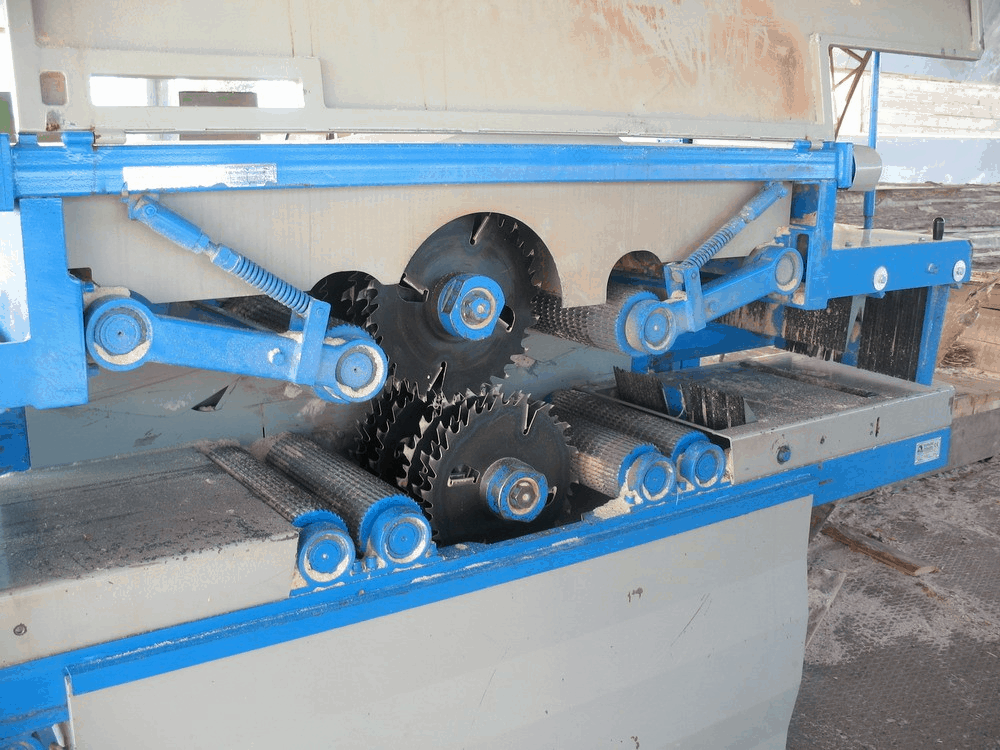

گران ترین تولید درب داخلی از نظر میزان تجهیزات مورد نیاز، تولید مصنوعات چوبی می باشد. محصولات کارخانه ای ساخته شده از فلز-پلاستیک و شیشه به تعداد زیادی اجزا و تعداد کمی ماشین آلات برای برش قاب ها و پردازش پانل های شیشه ای نیاز دارند. پردازش الوار بیشتر با ماشین آلات، پرس و سایر تجهیزات اشباع می شود. بیایید تجهیزات مورد استفاده برای تولید درب های چوبی را در نظر بگیریم:

- کارخانه های چوب بری و اره نواری که برای برش چوب گرد استفاده می شود.

کارگاه چوب بری به شما امکان می دهد از الوارهای گرد چوبی با ضخامت مورد نیاز بدست آورید

محفظه های خشک کن صنعتی به شما این امکان را می دهد که الوار را به میزان رطوبت مورد نیاز برسانید و از تاب برداشتن قطعات کار جلوگیری کنید.

این دستگاه برای برش دهنه بر روی قطعات چوبی طراحی شده است

با استفاده از پرس پنوماتیک، لنگه درب به هم چسبانده می شود

با استفاده از ماشین های فرز، المان های شکل دار و پانل دار تولید می شوند

لیست پارک های تولیدی به دلیل استفاده از راهکارهای فناورانه و طراحی مختلف در فرآیند تولید درب و قطعات داخلی قابل گسترش است که تاثیر مثبتی بر خواص مصرف کننده محصول نهایی دارد.

ویدئو: تولید درب های داخلی

ما برخی از انواع درهای داخلی، فناوری تولید و همچنین اسناد نظارتی و الزامات حاکم بر محصولات این نوع را بررسی کردیم. برای انتخاب درب های مناسب، باید خواص پوشش و موادی که از آن ساخته شده اند، بدانید. تجهیزات با کیفیت بالا و پایبندی به فناوری تولید، مقاومت در برابر تأثیرات خارجی و عمر طولانی محصولات را تضمین می کند. مجموعه گسترده ای از راه حل های طراحی به شما این امکان را می دهد که به فضای زندگی خود ظاهری فردی و سبک منحصر به فرد بدهید.

تکنولوژی ساخت درب ام دی اف

در ساخت و ساز مدرن، تخته MDF با اطمینان یکی از موقعیت های پیشرو در بین مواد برای ساخت مبلمان، پارتیشن های داخلی، صفحات، بلوک های درب و بوم ها را به خود اختصاص داده است. این ماده یک تخته ساخته شده از خاک اره چوب طبیعی با چگالی متوسط است. تولید MDF شامل پردازش بخار تحت فشار خاک اره از پیش آسیاب شده است. پس از اتمام این مرحله از تولید، چوب به حالت الیافی شبیه به دیسک های نمدی یک دیفیبراتور، تشکیل یک "فرش" از آنها، پرس، خشک کردن و سنباده زدن آن مالیده می شود.

در نتیجه، دال کاملا متراکم و همگن است. مزایای اصلی آن هستند

هیچ مصالح ساختمانی وجود ندارد که کمبودی نداشته باشد. در مورد ام دی اف، شایان ذکر است که یکپارچگی سازه ام دی اف در صورت آسیب جدی قابل بازیابی نیست و باید تعویض شود. علاوه بر این، تنها در صورتی می توانید روی عمر طولانی مبلمان یا درهای ساخته شده از ام دی اف حساب کنید که مواد مطابق با الزامات تکنولوژیکی ساخته شده و به درستی خشک شوند.

تفاوت های کلیدی در تزئینات تزئینی درب

درب ام دی اف رنگ شده

هنگام استفاده از این نوع تزئینات تزئینی درب می توان از لعاب ها و رنگ هایی استفاده کرد که قابلیت پخش پذیری و کشسانی پوشش محافظ حاصله را دارند. به این ترتیب می توان ظاهری عالی و همچنین مقاومت کافی در برابر تأثیرات خارجی (شیمیایی و فیزیکی) را به محصول ارائه داد. رنگ آمیزی کارخانه را می توان با استفاده از تجهیزات اتوماتیک یا دستی انجام داد.

مواد روکش شده

فرآیند روکش (یا روکش) یک ماده شامل چسباندن یک لایه تزئینی روکش ساخته شده از گونه های چوبی ارزشمند از یک یا چند گونه بر روی سطح پایه ام دی اف است. در نتیجه، ساختار حاصل ظاهر یک محصول جامد به خود می گیرد، اما در عین حال تمام معایب مربوط به استفاده از چوب جامد را از دست می دهد: آنها تبدیل می شوند.

درب لمینت ام دی اف

تکنولوژی لمینیت شامل اعمال لایه پی وی سی تحت فشار بر روی سطح جلوی تخته ام دی اف است. بسته به مواد تکمیل انتخاب شده، می توان به جلوه های تزئینی کاملاً متفاوتی دست یافت: محصول می تواند براق یا مات شود و از بافت سنگ طبیعی یا نوع خاصی از چوب تقلید کند. علاوه بر ویژگی های تزئینی سطح حاصل، افزایش مقاومت در برابر سایش و خواص آنتی استاتیک ممکن است. درب لمینت در برابر آفتاب محو نمی شود و در برابر مواد شیمیایی حساس نیست.

آسیاب

فرز کردن مواد بسیار گسترده (به ویژه در ساخت پانل های درب و نمای مبلمان) است - تکمیل برجسته آن، که فرصت های عالی برای راه حل های طراحی جدید را فراهم می کند. برای انجام چنین وظایفی، کارخانه ها از ماشین های مخصوص کنترل کامپیوتری استفاده می کنند.

درب های ام دی اف و تکنولوژی سه بعدی

یک فناوری نسبتاً جدید که در حال حاضر تقاضای زیادی پیدا کرده است، درب های ام دی اف سه بعدی هستند. بوم های آنها سطوح روکش شده حجیم با بافت طبیعی چوب حفظ شده است. امروزه این گران ترین گزینه برای درب های ام دی اف در بین تمام موارد ذکر شده است، اما هزینه بالا در این مورد کاملاً بر اساس پیچیدگی فناوری و شیوع کم شرکت ها برای تولید آنها است.

چنین تولیدی در چند مرحله انجام می شود:

- پروژه ای برای طراحی بوم در حال توسعه است (طرح نقاشی با استفاده از فناوری رایانه ایجاد می شود)

- یک سطح سه بعدی تولید می شود: کل فرآیند با استفاده از تجهیزات ویژه تسکین خاصی به ماده اولیه می دهد (در برخی موارد، تکمیل با دست توسط صنعتگران انجام می شود).

- روکش نهایی شامل اعمال یک پوشش ویژه است که از تخته ام دی اف در برابر آسیب های مکانیکی و شیمیایی و قرار گرفتن در معرض مستقیم اشعه ماوراء بنفش محافظت می کند (سطح را می توان هر بافتی از جمله فلورسنت یا "فلزی" داد).

درب ام دی اف: تکنولوژی ساخت

درب های داخلی هرگز به طور کامل از پانل های ام دی اف ساخته نمی شوند. هنگام استفاده از نسخه استاندارد طرح پارچه سبک، شامل موارد زیر است:

سازگاری محیطی بحث برانگیز مواد

اغلب اوقات، "سنگ مانع" واقعی در انتخاب درب های ام دی اف، امنیت محیطی آنهاست. همیشه در این مورد بحث و جدل های زیادی وجود داشته است. اما اگر این موضوع را عینی در نظر بگیریم، دلیلی برای نگرانی در این مورد وجود ندارد. این ماده از ضایعات پردازش چوب ساخته شده است، اما در عین حال همان چوبی باقی می ماند که برای تولید محصولات چوبی جامد استفاده می شود، اما در معرض خرد کردن، فشار زیاد، گرمایش با بخار و فشار دادن قرار می گیرد.

در فرآیند تولید در واقع از مواد شیمیایی مانند پارافین و رزین فرمالدئید استفاده می شود که سمیت کمی دارند. برای اتصال تمام اجزاء، سازندگان از لیگنین استفاده می کنند که به طور مستقل در طول گرمایش چوب آزاد می شود. برای ساخت ام دی اف به سادگی نیازی به استفاده از رزین های فنل یا اپوکسی نیست که دود آنها برای سلامتی مضر است. بنابراین هیچ دلیلی برای ترس از نصب درب ام دی اف وجود ندارد.

نحوه افتتاح کارگاه تولید درب داخلی

محبوبیت درهای داخلی در بین مردم فقط با پنجره های پلاستیکی قابل مقایسه است. هم برای اولی و هم برای دومی، تقاضا حتی در طول بحران اقتصادی پایدار است. اما از آنجایی که درهای داخلی نه تنها یک هدف کاربردی (باز کردن/بستن دسترسی به اتاق)، بلکه یک هدف زیبایی شناختی نیز دارند - باید چشمگیر به نظر برسند و خریداران را خوشحال کنند.

حتی اگر درها را از مواد سازگار با محیط زیست (به عنوان مثال، چوب جامد) بسازید، اما به مدل ظاهری ارائه ندهید، به احتمال زیاد تجارت محکوم به شکست خواهد بود.

مصرف کننده چه چیزی را دوست دارد؟ معیارهای انتخاب

گستره محصول- یک تصمیم حیاتی برای تولید آینده. و باید با در نظر گرفتن ترجیحات مصرف کننده تعیین شود.

انواع اصلی درب های داخلی:

از آرایه

برگ در از تخته های چوبی ساخته شده است ( مجموعه ای از گونه های مختلف - از نرم، مانند کاج، بلوط سخت و انواع با ارزش تر). میله ها با استفاده از چسب و قرار گرفتن در معرض فشار به هم متصل می شوند، بوم سنباده، کالیبره و لاک زده می شود، یا با پوشش تزئینی (به عنوان مثال، روکش گونه های گران قیمت) پوشانده می شود.

برای درهای ممتاز، فناوری پیچیده تری امکان پذیر است: رنگ آمیزی جزئی، همجوشی موزاییک، منبت کاری استفاده می شود که به لطف آن، برگ درب به یک اثر هنری واقعی تبدیل می شود.

چوبی با روکش روکش

درب های بخش قیمت متوسط. پایه معمولاً چوب ارزان قیمت به شکل تخته است که در یک قاب بسته می شود و از بیرون با روکش پوشانده می شود.

برای حفره ها از پرکننده های مختلفی استفاده می شود، به عنوان مثال، مقوا راه راه.

لمینت شده

هنگام لمینیت، یک فیلم از رنگ ها و بافت های مختلف روی یک قاب پایه ساخته شده از نئوپان یا ام دی اف اعمال می شود. این فناوری تولید، تقلید از مواد مختلف (و نه تنها چوب) را امکان پذیر می کند، اما مقاومت در برابر سایش چنین درهایی در بین همه انواع کمتر است.

پلاستیک، آلومینیوم و ترکیبات مختلف آنها

ترکیبی از مواد مانند پلاستیک و آلومینیوم برای تجهیز اماکن غیر مسکونی (اداره، پزشکی، دولتی، موسسات آموزشی) استفاده می شود.

به گفته سازندگان، روند تقاضای مصرف کننده را می توان به شرح زیر توصیف کرد: "از ارزان به گران". امروزه درهای روکش شده بیشترین تقاضا را دارند، اما با پایه ای که مانند چند سال پیش از نئوپان ساخته نشده است، بلکه از چوب جامد ساخته شده است. چرا؟

دلایل واضح است:

- قابلیت اطمینان - درهای داخلی در معرض بار بسیار زیادی هستند (مخصوصاً اگر کودکی در خانه باشد). و یک جرم جامد همیشه از ساختار قاب بهتر عمل می کند و روکش چوب سخت از بوم بهتر از ورقه ورقه و سایر مواد فیلم محافظت می کند.

- روکش از نظر ساختار همگن است (در مقایسه با پانل های مبلمان)، بنابراین انتخاب مشابه ترین درها برای اتاق های مختلف آسان است.

- طبیعی بودن مواد؛

- قیمت - هزینه درهای ساخته شده از چوب ارزان قیمت، روکش شده با روکش، در دسته بندی قیمت متوسط (حدود 250 دلار) "مناسب" است، اما آنها بسیار بیشتر از محصولات قاب دوام خواهند داشت. و در صورت لزوم می توان چنین درهایی را بازسازی کرد.

فرم سازمانی و کانال های فروش

شکل قانونی یک تجارت باید پس از ارزیابی خریدار بالقوه انتخاب شود.

در اینجا گزینه ها وجود دارد:

- عمده فروشی بزرگ - شرکت های ساختمانی و شرکت های دولتی (معمولاً یک مناقصه وجود دارد که برنده شدن برای یک بازیگر جدید در بازار بسیار دشوار است).

- انعقاد قرارداد با شبکه های بازارهای ساختمانی و فروشگاه های تخصصی؛

- فروش از طریق فروشگاه های خرده فروشی شخصی؛

- شبکه نمایندگی

در عمل، شرکتی که در زمینه تولید درب های داخلی فعالیت می کند به ندرت به یک گزینه فروش محدود می شود - برای افزایش فروش، تمام "کانال های" موجود باید توسعه یابد.

بنابراین، شکل سازمانی مطلوب یک شخص حقوقی خواهد بود - LLC (بسیاری از شرکت های ساختمانی و سوپر مارکت ها به سادگی با کارآفرینان فردی همکاری نمی کنند).

کدهای زیر باید در انواع فعالیت ها مشخص شوند:

- 20.30.1 تولید سازه های چوبی ساختمان و نازک کاری.

- 51.53.24 تجارت عمده سایر مصالح ساختمانی.

مجوز برای تولید درب داخلی لازم نیست.اما اگر قصد دارید نصب را به عنوان یک سرویس اضافی ارائه دهید، لطفاً توجه داشته باشید که بدون مجوز خاص، نصب پانل درب فقط به جای بازشوهای موجود مجاز است. اگر پروژه شامل توسعه یا هر تغییر دیگری در افتتاحیه باشد، مجوز ساخت مناسب لازم است.

تکنولوژی تولید درب های داخلی

بیایید چرخه کامل فناوری برای تولید درهای داخلی ساخته شده از چوب جامد با روکش روکش را در نظر بگیریم.

1. چرخه تولید با اره کردن چوب (الوارها) در کارخانه های چوب بری نواری با دقت بالا شروع می شود که حداقل سطح نقص را تضمین می کند.

2. پس از آن، تخته ها به یک مکان ویژه - یک مجتمع خشک کن، مجهز به اتاقک هایی با بارگذاری مکانیزه می روند. فرآیند خشک کردن با کنترل میزان رطوبت مواد تکمیل می شود.

3. سپس تخته به میله های جداگانه (لامل) از بخش مورد نیاز حل می شود. تمام عیوب از نوارها حذف می شوند - مواد با گره، بی نظمی، که می تواند بر کیفیت درب آینده تأثیر بگذارد.

4. روی یک خط اتصال مخصوص، صفحات خالی بدون عیب از طول به یک پانل مبلمان چسبانده می شوند. استحکام ورقه در با اتصال لنگی چسبی تک تک تکه ها تضمین می شود. تیرهای چسبانده شده از چهار طرف در ماشین های فرز تا سطح مقطع مورد نیاز پردازش می شوند.

5. چسباندن لاملا در امتداد عرض برای تولید پانل ها و عناصر درب جداگانه در پرس های عمودی انجام می شود. در مرحله این عملیات، آرایش عمودی الیاف در تیرهای مجاور به شدت کنترل می شود که مقاومت بالای درب های آینده را در برابر تغییر شکل های مختلف در حین کار تضمین می کند.

6. برای اینکه سازه های باربر درب استحکام و ثبات شکلی بالایی داشته باشد، ورقه درب با روکش پوشانده می شود که تولید آن در خط تولید مجزا صورت می گیرد.

7. برای تولید روکش از کنده های کامل استفاده می شود که از قبل بخارپز می شوند (در محفظه بخار به مدت 3 روز) و سپس بر روی دستگاه پیرایش پوست سنباده می زنند تا لایه پوست و پوسته جدا شود.

8. مرحله بعدی - پیرایش دایره ای. کنده به طور مداوم در حال چرخش است و دستگاه یک لایه نازک روکش را از روی آن جدا می کند که تنها 0.6 سانتی متر ضخامت دارد.یک چوب متوسط حدود 134 متر خطی روکش تولید می کند.

9. سپس روکش باز شده و به صورت ورقه بریده می شود. ورق هایی با الگوی فیبر یکسان روی هم چیده شده اند. از این، قطعات متعاقبا برای روکش خارجی درب انتخاب می شوند.

10. برای مقاومت در برابر سایش خاص درب از سه لایه روکش استفاده می شود (در نسخه اقتصادی با MDF یا نئوپان با یک لایه روکش جایگزین می شود).

برای انجام این کار، چسب از دو طرف به لایه میانی ورق روکش زده می شود و زیر یک پرس داغ فرستاده می شود. در اینجا، در دمای بالای 100 درجه سانتیگراد، ورق میانی محکم به دو صفحه دیگر می چسبد. پس از یک دقیقه و نیم، چسب سخت می شود و یک لایه رویی با استحکام بالا تشکیل می دهد - تخته سه لا برای برگ در. این پوشش از انواع گونه های چوبی (توس، بلوط، راش، زبان گنجشک و غیره) ساخته شده است.

11. تخته سه لا روکش شده روی برگ درب چسبانده شده از لایه ها اعمال می شود و به مدت 30-40 دقیقه در زیر پرس سرد قرار می گیرد تا چسب خشک شود. در مرحله بعد، تمام اجزای ساختار درب صیقل داده شده و از نظر انطباق بررسی می شوند تا از وجود شکاف های غیرقابل قبول یا تفاوت در مونتاژ بعدی حذف شود.

12. سپس طول/عرض محصول اندازه گیری می شود. درب به دستگاهی فرستاده می شود که لبه ها را به ابعاد مشخص شده پخ کرده و برش می دهد. در دستگاه بعدی، شیارهای لولاها خالی می شوند.

13. یک سوراخ برای دستگیره درب بریده شده است.

14. سپس محصول را سمباده و لاک زده و خشک می کنند. تمام قسمت های سازه به صورت یکپارچه مونتاژ می شوند، مجهز به اتصالات، بسته بندی و به انبار ارسال می شوند.

اسناد نظارتی و گواهی سازه های داخلی

درب های داخلی طبق قانون مشمول تاییدیه اجباری نمی شوند، اما وجود سندی که نشان کیفیت و مطابقت با استانداردها را تایید می کند، سطح تولید کننده را در نظر خریدار به میزان قابل توجهی بالا می برد و تصویر مثبتی از شرکت ایجاد می کند.

و برای اینکه درها تمام آزمایشات را پشت سر بگذارند، باید به توصیه ها و الزامات مشخص شده در موارد زیر پایبند باشید:

- GOST 475-78 - درهای چوبی. شرایط فنی عمومی؛

- GOST 28786-90: درهای چوبی. روش تعیین مقاومت در برابر عوامل اقلیمی.

- GOST 26602.3-99: بلوک های پنجره و در. روش تعیین عایق صدا؛

- GOST 26602.2-99: بلوک های پنجره و در. روشهای تعیین نفوذپذیری هوا و آب؛

- GOST 26602.1-99: بلوک های پنجره و در. روش های تعیین مقاومت انتقال حرارت؛

- ST SEV 3285-81 - درهای چوبی. روش های تست قابلیت اطمینان؛

- ST SEV 4181-83 - درهای چوبی. روش برای تعیین صافی;

- ST SEV 4180-83 - درهای چوبی. روش تست ضربه

مواد اولیه برای ساخت درب های داخلی

در تولید درب های چوبی داخلی می توانید از مواد آماده (تخته مبلمان، تخته سه لا، ام دی اف، روکش) و یا بلنک (تخته های لبه دار، کنده های جامد) استفاده کنید. گزینه اول تا حد زیادی تکنولوژی را ساده می کند. مورد دوم هزینه ها را کاهش می دهد و سود را افزایش می دهد، اما نیاز به سرمایه گذاری بزرگ دارد. بنابراین، تنها کارخانههای بزرگ متمرکز بر تولید انبوه دربهای داخلی میتوانند چرخه کامل فناوری را بپردازند.

کسب و کارهای متوسط و کوچک ترجیح می دهند ظرفیت خود را با استفاده از مواد آماده به عنوان مواد اولیه افزایش دهند. و پس از بازپرداخت سرمایه اولیه و در صورت امکان توسعه، یک کارگاه جداگانه برای تولید پانل مبلمان، روکش و سایر مواد در مجاورت محل چوب بری باز کنید.

محل برای تولید درب های داخلی

الزامات اساسی برای یک کارگاه تولید- خشکی (پیش نیاز برای نگهداری مواد، محصولات و کار با چوب)، وجود گرمایش و کلیه ارتباطات لازم، شبکه سه فاز، جاده های دسترسی برای حمل و نقل.

اندازه کارگاه بسته به حجم تولید و کامل بودن چرخه فناوری متفاوت است. اگر یک شرکت برای تولید درب از تخته های لبه ای به مساحت حداقل 400 متر مربع نیاز دارد، برای تولید کوچک از پانل های مبلمان تمام شده 100-120 متر مربع کافی است.

- انبار گرم شده برای خشک کردن اولیه چوب؛

- امکانات تولید؛

- اتاق جداگانه برای استفاده از رنگ و لاک.

- مکانی برای مونتاژ و نگهداری محصولات نهایی.

طرح کسب و کار تخمینی

1. اجاره محل

برای تولید درب های داخلی ساخته شده از چوب طبیعی (بلوط، کاج) با روکش انواع چوب، شرکت (LLC در سیستم مالیاتی عمومی) یک مرکز تولیدی به مساحت 450 متر مربع اجاره کرد.

2. برنامه ریزی برای حجم تولید

تولید برنامه ریزی شده: 800 لیتر در سال

راه های اجرا:

- از طریق فروشگاه انبار خودمان؛

- از طریق شبکه ای از سوپرمارکت های ساختمانی؛

- به صورت قراردادی با پیمانکاران ساختمانی

3. هزینه های سرمایه ای

تجهیزات تولید درب های چوبی جامد:

- محفظه خشک کردن - 35 هزار روبل؛

- کارخانه چوب بری باند - 110 هزار روبل (شکل 15).

- دستگاه برش تنون برای پیرایش لاملا و برش مفاصل تنون - 170 هزار روبل.

- پرس متقاطع - 220 هزار روبل (شکل 16).

- پرس پنوماتیک برای تشکیل سپر - 180 هزار روبل (شکل 17).

- دستگاه برش قالب برای اره چوب - 200 هزار روبل.

- دستگاه فرز و کپی - 90 هزار روبل (شکل 18).

- ماشین سنگ زنی - 100 هزار روبل (شکل 19).

- تجهیزات کمکی (ابزار ساخت و ساز) - 50 هزار روبل.

تجهیزات تولید درب ام دی اف

تولید درب از چوب و مواد ساخته شده از آن یکی از امیدوار کننده ترین گزینه ها - برای مشاغل بزرگ و کوچک است. برای افتتاح چنین کارگاهی، نه تنها باید لیستی از تجهیزات لازم را خریداری کنید، بلکه با تمام تفاوت های ظریف تولید نیز آشنا شوید.

بر اساس ویدیوی این مقاله به نحوه تولید درب ام دی اف می پردازیم. بیایید به مکانیسم هایی نگاه کنیم که توسط آنها برخی از عملیات های تکنولوژیکی انجام می شود. و ما به شما خواهیم گفت که این یا آن ماشین یا ابزار به طور کلی چه قابلیت هایی دارد.

برای دریافت محصولات با کیفیت

اگر شرکتی به تولید درب های داخلی مشغول است، نباید فقط روی کار با چوب یا فقط با ام دی اف متمرکز شود. علاوه بر این، بیشتر درها ترکیب می شوند: قاب از میله های کاج ساخته شده است و تنها پس از آن با مواد ورق پوشانده می شود. به طور کلی، برای فروش موفق محصولات، به مجموعه گسترده ای نیاز است که محدوده های قیمتی مختلف را پوشش می دهد.

بنابراین، تولید کننده باید درب های ارزان قیمت بدون روکش تزئینی و درب های نخبه ساخته شده از چوب طبیعی و میانگین طلایی را به صورت محصولات لمینت و روکش شده به خریدار ارائه دهد (به درب های روکش شده مراجعه کنید: چیست و چگونه ساخته می شود). این کار با این واقعیت آسان تر می شود که تجهیزات تولید درب های ام دی اف به همان اندازه با موفقیت برای تولید درب های چوبی جامد استفاده می شود. بنابراین لیست ماشین آلات و دستگاه هایی که در طی مقاله خود ارائه خواهیم داد کلی خواهد بود.

تهیه مواد

تخته های لبه دار و الوار مورد استفاده در تولید درب باید تحت یک روش خشک کردن قرار گیرند. راه های مختلفی برای کاهش رطوبت چوب وجود دارد که ساده ترین آنها طبیعی است.

اما زمان زیادی می برد، بنابراین تولید از محفظه های خشک کن برای این منظور استفاده می کند. این یک جعبه ثابت با سیستم تهویه است که در آن دما از +40 تا +100 درجه حفظ می شود.

- ابتدا وقتی فن کار می کند، الوار با بخار گرم می شود، و سپس دما به تدریج به دمای مورد نظر می رسد. از آنجایی که ویژگی های طراحی اتاق های خشک کردن ممکن است متفاوت باشد، اصل کار با آنها توسط دستورالعمل های سازنده تعیین می شود.

- زمان گرم شدن به نوع چوب بستگی داردو ماهیت خشک کردن نه تنها برای نرمال کردن رطوبت، بلکه برای کاهش استرس از الیاف داخلی آن است. پس از رسیدن به درصد رطوبت مورد نیاز، درخت بلافاصله از محفظه خارج نمی شود، بلکه تا سه ساعت در آن نگهداری می شود. اگر از مواد خشک شده ضعیف در تولید استفاده شود، محصولات تغییر شکل می دهند.

- هزینه محفظه خشک کن به ظرفیت آن بستگی دارد و حداقل آن 2 میلیون روبل است. همه چنین وسایلی ندارند، بنابراین برخی از صنعتگران آنها را با دستان خود می سازند. یک اتاق برای این اختصاص داده شده است که سطوح آن به خوبی عایق بندی شده است، بخارات با استفاده از فویل عایق بندی می شوند، یک فن و عناصر گرمایشی نصب شده است. اغلب برای این منظور از فیلم مادون قرمز برای گرمایش از کف استفاده می شود، زیرا از نظر مصرف انرژی بسیار مقرون به صرفه است.

در صورت تمایل، اطلاعات مربوط به این موضوع را می توان به راحتی در اینترنت پیدا کرد. مسئله اصلی که باید حل شود روش بارگیری چوب در محفظه است. معمولاً مانند عکس، چرخ دستی روی ریل است، اما می توان از لیفتراک نیز استفاده کرد. و، البته، شما باید از ایمنی آتش نشانی مراقبت کنید.

تجهیزات برای کالیبراسیون و برش مواد

واضح است که چوبی که برای ساخت درب استفاده می شود باید کالیبره شده باشد - یعنی باید دارای ابعاد هندسی واضح باشد. بنابراین، پس از خشک شدن، الوار بر روی یک رنده چهار طرفه پردازش می شود که قادر است قطعه کار را از همه طرف به یکباره پردازش کند. هنگامی که یک بلوک از آن عبور می کند، چهار کاتر نه تنها سطوح را تراز می کنند، بلکه مناطق معیوب را نیز باز می کنند.

ماشین آلات چند ریپ

شرکتی که دستگاه چند اره در اختیار دارد می تواند بهره وری را به میزان قابل توجهی افزایش دهد. چنین تجهیزاتی اجازه می دهد تا برای کاهش هزینه ها، تخته های لبه ای آماده، بلکه چوب گرد را خریداری کنید و خودتان آن را در تخته ها و تیرها ببینید.

قابلیت های این دستگاه امکان تولید انبوه صفحات قالب گیری شده از جمله از مواد ورق و دال: تخته سه لا، نئوپان، تخته فیبر، ام دی اف، تخته مبلمان را فراهم می کند.

توجه داشته باشید! ماشین های دارای سیستم چند اره ای برای پردازش طولی و عرضی مناسب هستند. بسته به نوع واحد، ممکن است تا دوجین اره داشته باشد. چیدمان آنها استاندارد است و بسیار شبیه به یک کارخانه چوب بری است، اما بر خلاف یک دستگاه اره چند اره، نمی توان چندین قطعه کار را به طور همزمان در یک کارخانه چوب بری ساخت.

- علاوه بر این، قطعات کار عبور از یک واحد چند اره با دقت هندسی بیشتر مشخص می شود. تمام عناصر کار آن بر روی قاب قرار دارد و در برخی مدل ها خط تامین مواد نیز وجود دارد که نوار نقاله غلتکی است.

- واحد تامین مواد توسط یک موتور الکتریکی هدایت می شود و از شفت های میخ دار تشکیل شده است که حرکت یکنواخت قطعه کار را تضمین می کند. واحد اره می تواند از چند یا یک محور تشکیل شده باشد که اره های مدور بر روی آن نصب می شوند. به هر حال، آنها می توانند نه تنها در سطح عمودی، بلکه به صورت افقی نیز قرار گیرند.

در صورت لزوم، دستگاه چند اره مجهز به مکانیزم فرز لازم برای پردازش انتهایی و همچنین نصبی برای برش لبه ها است. تجهیزات دستگاه ممکن است بسته به پارامترهای محصولاتی که باید تهیه شوند متفاوت باشد.

دستگاه های برش متقاطع

هنگام کار با هر ماده طولانی، بدون اره های میتر غیرممکن است. در یک کارگاه کوچک، نجاران می توانند از گزینه های دستی استفاده کنند، اما برای حجم زیاد کار به ماشین نیاز دارند.

تریمینگ نامی است که به مواد چوبی برش عرضی داده می شود که به کمک آن قطعه کار به شکل مستطیل در می آید و قطعه کار با طول معینی به دست می آید.

- هنگامی که شرکت دارای یک خشک کن است، می توان یک دستگاه برش متقاطع را در محلی که مواد اولیه مرتب شده است نصب کرد، و دومی برای برش چوب یا تخته های کالیبره شده از قبل استفاده می شود. چنین تجهیزاتی پتانسیل بسیار زیادی دارد.

- این کار علاوه بر برش دادن انتها، قطعه کار را به 2 قسمت تقسیم می کند. شناسایی یک منطقه دارای نقص، که به طور خودکار در حین اره کردن حذف می شود. برش قطعات با طول مشخص تمامی این عملیات می تواند توسط دستگاه به صورت همزمان یا تک تک انجام شود. در اینجا چیزهای زیادی به پیکربندی دستگاه، تنظیمات آن و همچنین کار در دست بستگی دارد.

- مانند ماشین های چند اره، در اینجا از اره های مدور با دندانه های ساخته شده از آلیاژهای سخت استفاده می شود. با این حال، آنها زاویه تیز کردن متفاوتی دارند، زیرا چوب باید از روی دانه بریده شود. اره ای با دندانه های معمولی، به جای پاره کردن یا خرد کردن آن، مواد را مانند ساعت برش می دهد.

- از آنجایی که چرخه برش مقطعی دوره ای است، قطعات متحرک دستگاه زمان زیادی برای گرم شدن ندارند، بنابراین مکانیسم برای مدت طولانی به درستی کار می کند. تنها چیز، برای سهولت کار، دستگاه برش متقاطع باید یک دستگاه مناسب برای تغذیه قطعات کار داشته باشد. معمولاً این یک نوار نقاله یا میز غلتکی است - میز غلتکی که قیمت آن بسته به طول آن بین 16000-25000 روبل متغیر است.

برای اطمینان از عدم مغایرت بین ابعاد مورد نیاز و واقعی محصولات هنگام اره کردن، تمام ابزارهای اندازه گیری روی دستگاه و همچنین خط کش توقف روی میز غلتکی باید به طور دوره ای بررسی و تنظیم شوند. برای به دست آوردن دقیق ترین پارامترها، دستگاه های مدرن برش متقاطع مجهز به دستگاه های نوری هستند که هر از چند گاهی نیز نیاز به تنظیم دارند.

اره فرمت

هنگام کار با مواد ورق چوب که MDF است، نمی توانید بدون دستگاه برای برش فرمت کار کنید. مستقیم یا زاویه دار برش می دهد: هم مواد با طول بلند و هم مواد دال پردازش می شوند و همچنین می توانید یک پشته کامل از اسلب ها را به یکباره طبق یک الگو برش دهید.

- انجام این کار با استفاده از هر ماشین یا ابزار دیگری، حتی در صورت امکان، به زمان و تلاش زیادی نیاز دارد که برای تولید انبوه محصولات نازک کاری غیر قابل قبول است. به طور کلی، راندمان تولید تا حد زیادی به عملکرد کلی دستگاه ها برای برش قالب بستگی دارد.

- همه آنها حرفه ای هستند و به سه دسته تقسیم می شوند. گروه اول شامل ساده ترین مدل های کلاس اکونومی، با ابعاد کوچک و بدون تجهیزات اضافی با استاپ، خط کش و گیره می باشد. چنین ماشین هایی نمی توانند بیش از پنج ساعت در یک زمان کار کنند و برای حجم نسبتاً کمی طراحی شده اند - ایده آل برای یک کارگاه خصوصی کوچک.

- دسته دوم شامل ماشین آلات با توان متوسط است که می توانند یک شیفت کامل (حداقل 8 ساعت) کار کنند و با تمام دستگاه ها و قطعات لازم در اختیار آنها قرار می گیرد. به طور خاص، آنها را می توان به دستگاه استخراج گرد و غبار مجهز کرد. خب گزینه سوم ماشین های صنعتی است که بادوام ترین طراحی، تجهیزات کامل، مدار کنترل الکترونیکی و قابلیت کار در دو شیفت را دارند.

- اساس هر ماشینی بستری است که تمام مکانیزم های کار بر روی آن نصب می شود. هر چه سفت تر و سنگین تر باشد، لرزش کمتر و دقت برش بالاتر است. دو تیغ اره روی تخت نصب شده است. یک دیسک برش در جلو وجود دارد - قطر آن کمتر است و وظیفه آن برش لایه بالایی (رو به روی) روی قطعه کار است.

- مواد در نهایت توسط دیسک اصلی برش داده می شود که اندازه آن تعیین کننده عمق برش است. این چیدمان دیسک ها به شما امکان می دهد برش هایی با کیفیت بالا، با لبه های صاف و بدون تراشه ایجاد کنید. دستگاه قالب بندی دارای سه میز کار است: یک میز متحرک که روی آن یک ورق MDF با اندازه کامل برای برش تغذیه می شود. تکیه گاه دوم که باید قسمت های برش خورده را پشتیبانی کند. سومین میز ثابت که در واقع یونیت اره روی آن ثابت شده است، میز اصلی است.

برای برش قطعه کار روی چنین ماشینی، ورق روی یک میز متحرک قرار می گیرد که در امتداد راهنماها با کالسکه حرکت می کند. با استفاده از استاپ، طول مورد نیاز را اندازه بگیرید و مکانیزم اره را راه اندازی کنید. به محض افزایش سرعت، ورق با حرکت میز به واحد اره وارد می شود و یک قطعه قطع می شود. از تنظیمات موجود در دستگاه قالب بندی: فقط عمق و زاویه برش.

تجهیزات برای فرز و برش دهنه

تصور هیچ کارگاه نجاری بدون دستگاه فرز غیرممکن است، زیرا برش پروفیل ها، شیارها، نقش برجسته های حجمی، برش های منحنی با شعاع بزرگ و حتی حکاکی روی چوب به صورت مکانیزه انجام می شود.

تنها تفاوت این است که ماشین های فرز مورد استفاده در یک مورد از نظر طراحی کمی متفاوت هستند. شش نوع ابزار قابل جابجایی وجود دارد که استفاده از آنها با نیاز به یک یا نوع دیگری از پردازش تعیین می شود.

- بنابراین، دستگاه فرز چوب را می توان مکانیزم جهانی در نظر گرفت. ارتفاع کاتر که روی یک محور عمودی متحرک قرار دارد قابل تنظیم است. اما موقعیت قطعه مورد پردازش توسط توقف ها و راهنماها محدود می شود.

- در یک کارگاه کوچک، می توانید با یک فرز دستی که نسخه ای از آن در بالا ارائه شده است، کار کنید، اما برای تولید انبوه نازک کاری از ماشین های کامپیوتری با کنترل عددی استفاده می شود. تولید کنندگان طیف وسیعی از چنین تجهیزاتی را ارائه می دهند که دارای ویژگی های متنوعی هستند و توسط سیستم عامل ها کنترل می شوند.

- با یک روتر روی یک شفت عمودی می توانید سوراخ های مخروطی ایجاد کنید. آنها را خسته کرد. دادو با کمک چنین ماشین هایی لبه های قطعه کار پردازش شده و قاب ها ساخته می شوند. اما جاهای خالی متقارن آینه یا کاملاً یکسان: کشوها، پانل ها (به پانل درب: نحوه ساخت و نصب مراجعه کنید) بدون دستگاه فرز از نوع کپی ساخته نمی شوند.

- قاب درب اغلب با استفاده از روش تنون مونتاژ می شود. تنه در انتهای قطعات کار و همچنین فرورفتگی برای آنها (چشم) را فقط می توان با استفاده از دستگاه برش دهنه به دست آورد. مکانیسم های کار در آن نیز برش و اره است. درست مانند سایر ماشینهای فرز، دستگاههای تنونینگ را میتوان به CNC مجهز کرد و توسط یک ریزپردازنده کنترل کرد.

- در هر صورت، فقط روی چنین تجهیزاتی می توان یک تنون بیضی یا گرد ساخت. علاوه بر برش دهنهها، از ماشینهای کنترلشده توسط کامپیوتر میتوان برای برش دادن محیط ورقه در، پردازش مواد ورق کالیبرهشده و میلهها در طول طول استفاده کرد که گاهی برای ساخت دربهای پانل ضروری است.

توجه داشته باشید! علاوه بر ماشین آلات نجاری اولیه ذکر شده در بالا، تولید درب همچنین به تجهیزات اضافی نیاز دارد که با آن پانل های تمام شده و محصولات قالب گیری شده تکمیل می شود.

- این شامل یک پرس هیدرولیک است که برای پوشاندن پوسته درهای ام دی اف با روکش استفاده می شود و یک دستگاه لبه بند که با آن نوارهای باریک روکش به انتهای پانل ها چسبانده می شود. این می تواند شامل یک غرفه نقاشی، یک پرس برای چسباندن میله ها، یک آسیاب سطحی، و یک دستگاه بسته بندی باشد - در غیر این صورت چگونه محصولات را حمل کنیم؟

همانطور که می بینید لیست تجهیزات بسیار زیاد است و مشخص است که برای تجهیز یک مغازه نجاری باید هزینه زیادی صرف کرد. اما این را فراموش نکنید: وجود ماشین آلات و ابزارهای لازم نتیجه با کیفیت بالا را تضمین نمی کند. در نهایت، همه چیز به صلاحیت حرفه ای افرادی که روی این تجهیزات کار می کنند بستگی دارد.

درهای داخلی یک عنصر ضروری در فضای داخلی هستند که به جداسازی اتاق ها و پخش بو و صدا کمک می کنند. درب های باکیفیت هزینه زیادی دارند، بنابراین کسانی که با فناوری ساخت درب های داخلی با دست خود آشنا هستند به ویژه خوش شانس هستند، زیرا این امر باعث می شود تا به میزان قابل توجهی در پول خود صرفه جویی کنند.

چگونه با دستان خود درب بسازیم؟

انواع

قبل از شروع به شرح فرآیند تولید، ارزش در نظر گرفتن گزینه های احتمالی درب را دارد. ساخت محصولات تخته سه لا آسان است، اما شیشه و چوب دشوارتر هستند. این به تجهیزات ویژه و همچنین تجربه در انجام کار نیاز دارد. انواع اصلی بوم برای اتاق های تقسیم امروزی عبارتند از:

- درهای داخلی پانل شده با عایق صوتی عالی و وزن سبک متمایز می شوند. ساختن آنها با دستان خود آسان نیست ، زیرا آنها طراحی نسبتاً پیچیده ای دارند و فناوری ایجاد آنها بسیار ساده نیست - آنها عبارتند از:

- قاب هایی که شیشه در آنها قرار می گیرد؛

- و یک پنل که یک سپر است، همانطور که در عکس نشان داده شده است.

- درب های داخلی پانلی را می توان جهانی نامید، زیرا هم به عنوان درب ورودی و هم برای اتاق های تقسیم بندی عالی هستند. آنها از پانل هایی ساخته شده اند که با پلاستیک یا تخته سه لا پوشیده شده اند. این نوع طراحی ساده است و با کیفیت عالی و هزینه مناسب مشخص می شود.

انواع پوشش

درب ها را می توان با انواع پوشش های زیر پوشاند:

- لمینیت؛

- رنگ آمیزی؛

- روکش کاری؛

- و تقویت کننده

ساده ترین آنها نقاشی و رنگ آمیزی است.

برای نقاشی به یک و گاهی چند لایه رنگ نیاز دارید. علاوه بر این، کیفیت کار به طور مستقیم به نوع رنگ مورد استفاده و تجهیزات مورد استفاده بستگی دارد.

در مورد رنگ آمیزی، در این مورد از یک لاک شفاف یا شفاف برای پوشش استفاده می شود. این روش همانطور که در عکس دیده می شود به انتقال کامل بافت پایه چوبی کمک می کند. اما برای چوب نرم این نوع پوشش نامطلوب است، زیرا می تواند فرورفتگی ها و خراش های کوچکی را روی سطح ایجاد کند.

فرآیند لمینیت شامل اعمال یک فیلم پلاستیکی یا کاغذی با فشار دادن است.

مقاله مرتبط: کوددهی مناسب خاک

روکش کاری شامل استفاده از یک لایه چوبی که ضخامت آن 1 میلی متر است روی برگ درب است.

ابزار و مواد

برای شروع تولید درب های داخلی پانل شده، نه تنها به دانش خاص، بلکه به تجربه مرتبط نیز نیاز دارید. اما چنین نوع محصولی وجود دارد که برای ساخت آن نیاز دارید:

- پیچ گوشتی؛

- کارد آشپزخانه؛

- اره برقی;

- رولت؛

- سمباده درشت تر.

در مورد مواد، شما باید خریداری کنید:

- سه تخته به ضخامت 50 میلی متر؛

- 5 لت برای قاب (2 بلندتر و 3 کوتاه)؛

- تخته فیبر که مقدار آن به اندازه بوم بستگی دارد.

- چسب و پیچ؛

- مواد تکمیلی که بسته به طراحی محصول آینده انتخاب می شوند.

- لوازم جانبی برای انتخاب

مراحل اصلی

کمترین هزینه برای بازسازی تابلوهای واقع در محل شما مورد نیاز خواهد بود. برای این:

- آنها را از لولاها بردارید و آنها را صاف روی یک سطح، به عنوان مثال، یک میز قرار دهید.

- سپس تمام اتصالات موجود، یعنی دستگیره ها، لولاها و در صورت وجود قفل را بردارید.

- قبل از شروع کار اصلی باید تصمیم بگیرید که به چه نتیجه ای می خواهید برسید و در نتیجه کارتان چه محصولی خواهید گرفت. همانطور که در عکس نشان داده شده است ممکن است محصولی با ورقه درب جامد باشد یا ممکن است با قاب پنجره باشد.

- پس از تصمیم گیری در مورد آنچه که برای آن تلاش خواهید کرد، می توانید کار اصلی را شروع کنید. برای شروع، در هر دو گزینه اول و دوم، باید تمام رنگ های قدیمی را با دنبال کردن ویدیو حذف کنید. کاغذ سنباده یا دستگاه سنباده برای این کار مناسب است. بتونه برای از بین بردن عیوب مانند ترک ها، شکاف ها و سوراخ ها عالی است. همچنین باید سطح را با یک ماده ضد عفونی کننده روغن کاری کنید که به پوشش بیشتر بوم با یکی از مواد مایع کمک می کند.

- ما با هدایت ویدیو علامت گذاری می کنیم. برای انجام این کار، یک خط کش و یک مربع و همچنین یک نشانگر یا مداد بردارید. لازم است تورفتگی های خاصی در تمام طرف های بوم ایجاد شود: بیش از 160 میلی متر در بالا، بیش از 500 میلی متر در پایین، 105 میلی متر در طرفین.

- حالا به یک مته نیاز دارید. لازم است 5-7 سوراخ در علامت گذاری در گوشه ها با در نظر گرفتن یک مرحله 3-5 میلی متری ایجاد کنید. ما با اره برقی برش می دهیم و مطمئن می شویم که نقاط برش صاف هستند.

- پس از برش، قطعه به دست آمده را بردارید و لت های چوبی پوشیده شده با چسب چوب را بین تخته سه لا قرار دهید. اگر دنده های مقوایی مانع شدند، سعی کنید با انبردست کمی آنها را بشکنید. نباید انتظار داشته باشید که چسب کاملاً خشک شود؛ فوراً یک چکش و میخ های کوچک بردارید و همه لت ها را وصل کنید.

- عناصر تزئینی به بوم کمک می کند تا ظاهری اصلی داشته باشد. اگر شابلون و رنگ های متضاد دارید، اکنون زمان استفاده از آنهاست. برچسب های وینیل نیز کمک بزرگی هستند؛ آنها را می توان به طور مرتب با موارد جدید جایگزین کرد و در نتیجه طراحی را به روز کرد.

- اگر درها از PVC ساخته شده باشند، یک فیلم خود چسب رنگی ظاهر جدیدی به آنها می دهد. شما همچنین می توانید به سادگی آنها را با رنگ اکریلیک که در قوطی فروخته می شود رنگ کنید. اما قبل از شروع نقاشی، ارزش آن را دارد که در پایان یک آزمایش انجام دهید.

- درب شیشه ای را می توان با استفاده از فیلم شیشه ای رنگی تزئین کرد یا با دستان خود رنگ کرد. برای گزینه دوم می توانید با توجه به طرح خود یک شابلون سفارش دهید و روی شیشه نقاشی بکشید. شایان ذکر است که به دانه های لعاب که شیشه را نگه می دارند توجه کنید، زیرا آنها به طور دوره ای شل می شوند و می توانند منجر به ریزش شیشه شوند.

بخش های مقاله:

اغلب، هنگام انتخاب از بین طیف گسترده ای از طرح های درب، فرد نمی تواند دری را انتخاب کند که از همه نظر ایده آل باشد. بسیاری از افراد در نهایت یکی از کاربردی ترین مدل ها را انتخاب می کنند. برخی دیگر تصمیم می گیرند به تنهایی درهای چوبی را بسازند که به طور کامل نیازهای مالک را برآورده کند.

شکی نیست که داشتن مهارت نجاری یک مزیت قابل توجه است. با این حال، در صورت تمایل، حتی یک فرد بدون چنین تجربه ای، با کوشش، بداهه نوازی و با کمک برخی دستورالعمل ها، می تواند ساختار لازم را بسازد.

مواد برای کار

یک ماده محبوب و ارزان قیمت مناسب برای ساخت درب، الوار از درختان کاج است. استفاده از صنوبر نامطلوب است، زیرا ساختار درخت کاملاً ناپایدار است و در حین پردازش تعداد زیادی گره و تراشه تشکیل می شود.

ساخت درب های زیبا و صاف از چوب کاج قبل از هر چیز مستلزم انتخاب صحیح و فناوری برای تهیه تخته است. انتخاب الوار با ساختار یکنواخت، بدون تراشه یا نقص آشکار ضروری است. همچنین باید به رنگ تخته ها توجه کنید. وجود مقداری رنگ آبی بر روی سطح تابلوها، گواه مستقیمی از تخلفات فاحش در فناوری ذخیره سازی است. استفاده از چنین تخته هایی بسیار نامطلوب است، زیرا فرآیندهای پوسیدگی به زودی در آنها آغاز می شود.

تکنولوژی خشک کردن تخته

برای اطمینان کامل از کیفیت مواد مورد استفاده و متعاقباً کل ساختار درب، پس از خرید تخته ها باید به طور اضافی خشک شوند. این باید انجام شود حتی اگر ظاهر آنها عالی باشد. برای انجام این کار، هر یک از تخته ها را روی یک اسپیسر قرار می دهند که میله ها را از هم جدا می کند تا در یک اتاق گرم با رطوبت کم با یکدیگر تماس پیدا نکنند.

ساخت درهای چوبی با استفاده از چنین دستکاری هایی برای حذف رطوبت اضافی که لزوماً در داخل الیاف چوب قرار دارد ضروری است. اگر این مرحله را از دست بدهید، کپک در مواد رشد می کند که متعاقباً درب ساخته شده از چنین تخته هایی را از بین می برد.

محل خشک کردن چوب باید پارامترهای زیر را داشته باشد:

- دمای هوا کمتر از 25 درجه سانتیگراد؛

- سطح رطوبت کم؛

- تهویه خوب

در چنین شرایطی، مرحله خشک شدن حدود 1.5-2 ماه طول می کشد. اما با استفاده از دوربین های مخصوص می توان این روند را به میزان قابل توجهی تسریع کرد. در چنین اتاق هایی، دمای هوا تا حدود 50 درجه سانتیگراد پمپ می شود، اما نباید از این مقدار بیشتر شود.

تولید درب های چوبی بر خلاف تکنولوژی و فراتر از دمای مجاز در هنگام خشک شدن منجر به نشت مواد رزینی از چوب می شود که وظیفه اصلی آن چسباندن الیاف چوب است.

محفظه خشک کن را می توان در هر مکان مناسبی اعم از گاراژ، انبار یا انبار نصب کرد. در فرآیند چنین خشک کردن، الوار به همان روشی که در هنگام خشک کردن بدون گرم کردن هوا گذاشته می شود.

ابزار و مواد مورد نیاز

برای ساختن سازه ای باکیفیت که بتواند به طور موثر سر و صدا را جذب کند و از سرما محافظت کند، باید ابزارهای زیر را داشته باشید:

- مجموعه تخته های خشک شده؛

- ورق های تخته فیبر؛

- مواد عایق؛

- چسب چوب؛

- رولت؛

- مرحله؛

- سطح؛

- اسکنه;

- مته؛

- چکش با میخ و پیچ؛

- سمباده؛

- فریزر؛

- لولای درب.

همانطور که تکنولوژی ساخت درب های چوبی ایجاب می کند، یک طرف ورقه در باید کاملاً صاف و با تخته فیبر پوشانده شود و به دنبال آن عایق کاری شود.

ساخت

بر اساس ابعاد داخلی چارچوب درب، ابعاد درب آینده محاسبه می شود. علاوه بر این، تعیین اندازه شکاف ها در بالا و پایین مهم است. هنگامی که اندازه گیری ها انجام می شود، لازم است یک مستطیل از یک ورق تخته فیبر که شکل و ابعاد درب آینده را تکرار می کند، برش دهید. در طول فرآیند ساخت باید به گوشه ها توجه ویژه ای شود. ابعاد آنها باید دقیقا 90 درجه باشد.

برای یک جعبه استاندارد به ابعاد 200*90 سانتی متر، باید 2 تخته به ضخامت 50 میلی متر و عرض 110 میلی متر طرح ریزی شود. از آنجایی که برای حرکت آزاد درب وجود شکاف لازم است، تابلو باید در ابعاد 192*82 سانتی متر نقشه کشی شود و برای سازه ورودی اغلب از پانل های 5 تکه استفاده می شود. این اجازه می دهد تا از قطعات کامل چوب استفاده کنید.

در مرحله بعد، باید 2 تخته به طول 192 سانتی متر و 4 قطعه به طول 72 سانتی متر را برش دهید.علاوه بر این، لازم است گل میخ هایی به اندازه 50 میلی متر در هر طرف در نظر گرفته شود. هنگام تولید درب های چوبی، بهتر است از چیدمان کاملا متقارن پانل ها استفاده کنید. اما در صورت نیاز به ایجاد درب هایی با اشکال نامتقارن، قطعات در محل مورد نیاز محکم می شوند. این ساختار تاثیری بر عملکرد محصول نخواهد داشت. اما شیارهای 50 میلی متری را فراموش نکنید.

در حین مونتاژ آزمایشی قطعات، اگر المان ها کاملاً مطابقت داشته باشند و هیچ شکافی در شیارها وجود نداشته باشد، سازه با چسب مونتاژ می شود. در صورت نیاز به تقویت بیشتر ساختار در اتصالات، می توانید در هلی کوپترهایی به عرض 10 میلی متر رانندگی کنید. پس از خشک شدن چسب، لازم است ساختار را تراز کنید تا کاملا صاف شود.

هنگام تولید درب های چوبی، برای محکم کردن پنل ها، باید متریال مناسبی را انتخاب کرد که ضخامت آن نصف متریال پایه باشد.

ساخت پانل

این عناصر از چوب جامد بریده شده اند. پانل باید محکم در شیار قرار گیرد بدون اینکه هیچ شکافی باقی بماند. یک طرف باید کاملا صاف باشد. دیگری، در صورت تمایل، می تواند با کنده کاری یا هر روش دیگری تزئین شود. پانل ها، به منظور جلوگیری از تغییر شکل بعدی ورق تخته فیبر، در هنگام نصب باید در همان سطح با سطح اصلی قرار گیرند.

پس از بررسی صحت رابطه همه پارامترها، پانل ها با استفاده از پیچ های خودکشی ایمن می شوند که در یک زاویه از سمت آستر بعدی ورق تخته فیبر قرار می گیرند. برای افزودن زیبایی شناسی، محصول نهایی با رنگ یا لکه پوشانده می شود.

نصب لولا

مرحله بعدی در ساخت درب های چوبی با دستان خود نصب لولا است. یکی از محبوب ترین محصولات نیمه لولایی است. با کمک آنها، درب با قرار دادن لولاهای درب روی محور از بالا در حالت باز نصب می شود.

در ابتدا حلقه ها در انتهای بوم و جعبه مشخص می شوند. خود لولاها با استفاده از پیچ های خودکار با اندازه مناسب به بوم وصل می شوند. در صورت بروز اعوجاج، تنظیم موقعیت لولاها ضروری است. در غیر این صورت، سازه در معرض باز یا بسته شدن مستقل خواهد بود.

عایق

در بیشتر موارد، تولید درب های چوبی شامل عایق کاری و اطمینان از خاصیت جذب صدا نیز می شود. برای دستیابی به این اثر، می توان از روکش خارجی محصول استفاده کرد. این کار با چسباندن بوم تخته فیبر با لایه ای از لاستیک فوم انجام می شود و 10 میلی متر از هر لبه عقب می نشیند. متعاقباً، مواد تزئینی خارجی بر روی این نوارهای آزاد میخ می شوند. با این حال، این گزینه بیشتر برای درهای ورودی مناسب است.

ساده ترین راه برای عایق کاری پارچه داخلی، پر کردن فضای خالی زیر ورق تخته فیبر با لایه ای از پشم پنبه یا لاستیک فوم است.

ورود

ورود